W "Motorze" 51-53 z grudnia 1978 roku – bardzo ciekawy artykuł o jakości, procedurach kontroli i awaryjności aut produkowanych pod koniec lat 70.

Przyzwyczailiśmy się do narzekania na jakość oferowanych na naszym rynku samochodów. Bardzo często w rozmowach na ten temat pojawia się argument, że gdzie indziej... w znanych firmach...

Krąży nawet opowiastka o tym, jak to posiadacz wozu szlachetnej marki angielskiej wezwał z Wyspy pomoc fabryczną, a ta po naprawieniu wozu wmawiała w niego, iż nic się nie stało, bo „nasze samochody nigdy się nie psują”.

Bajeczki, proszę Państwa, bajeczki. Zanim wszakże damy tego dobitny przykład, przypatrzmy się może najpierw kontroli i związanym z nią problemom w kilku zachodnich wytwórniach samochodów.

Przykładowo – w RFN takie firmy jak Volkswagen czy Ford wysyłają swych przedstawicieli do ... koncernów japońskich, gdyż właśnie samochody z Dalekiego Wschodu uchodzą obecnie za najbardziej niezawodne. Znawców przedmiotów to nie dziwi.

Właśnie tą cechą, jakże istotną dla nabywcy posiadającego ograniczone możliwości finansowe, japońscy producenci mogą nadrobić bardzo wiele: niedostateczną gęstość sieci obsługi, niższą wartość sprzedażną samochodu po okresie czterech czy pięciu lat, z natury rzeczy słabsze zaopatrzenie w części zamienne.

Doświadczenia fabryczne wykazują, że tylko 25 proc. wszystkich błędów i niesprawności przypisać można wadliwej pracy na taśmie montażowej. Trzy razy więcej błędów wynika albo ze złej konstrukcji, albo też z wad materiału. Dawno więc zrozumiano, że skuteczną kontrolę organizować można jedynie przy dostawie surowca do fabryki, czy na linię obróbczą u kooperanta.

Szeroko zakrojona działalność kontrolna ma oczywiście swą cenę. Volkswagen podaje, że zapewnienie właściwej jakości w połączeniu ze świadczeniami gwarancyjnymi i z tytułu rękojmi pochłania większe sumy rocznie niż wydatki na badania i rozwój konstrukcyjny nowych modeli. W koncernie tym nadzoruje się aż 30 tysięcy różnych cech jakościowych. Mimo to w ostatnich latach firma z Wolfsburga musi ustosunkowywać się do 7 mln przypadków gwarancyjnych rocznie. Oczywiście każda reklamowana część liczy się tu oddzielnie.

Dawno już dowiedziono, że przy wykonywaniu jakiejkolwiek czynności występuje około 10 błędów. Jeśli czynność, o której mowa, poddać ponownej kontroli, według tej samej reguły, przez sito przyrządów i ludzkich zmysłów prześlizgnie się 10 proc. zaistniałych pomyłek wykonawczych. W efekcie ostatecznym 1 proc. błędów pozostanie niewykryty. Aby zapewnić stuprocentowe bezpieczeństwo, niezawodność w każdym przypadku, trzeba by przeprowadzać po kolei 5-, 6-krotną kontrolę. Tak właśnie postępuje się w laboratoriach przygotowujących do lotu statki kosmiczne.

Niestety, w odniesieniu do samochodów przekreśliłoby się realną możliwość sprzedawania ich po dostępnych cenach. Dlatego też ostrzejszej kontroli poddaje się jedynie elementy czy zespoły, od których zależy bezpieczeństwo jazdy.

Poza kontrolą wyrywkową, bardziej dokładną, sprawdza się każdy taki element oddzielnie, bada połączenia śrubowe kluczami dynamometrycznymi, jeszcze raz sprawdza moment, z jakim zostały dokręcone, i na koniec odpowiednio znakuje. Pamięta się przy tym, że człowiek jako element kontrolujący męczy się najszybciej. Stąd właśnie dążenie do zastąpienia go maszynami automatycznymi, coraz częściej opartymi na elektronice. Dziś, na przykład, sprawdza się, czy bębny hamulcowe nie wykazują pęknięć w ten sposób, iż poddawane są one uderzeniu młoteczka, a dźwięk porównuje się na drodze elektronicznej z dźwiękiem wzorcowym. Zasada zapożyczona ze sklepu z porcelaną, ale wcielana w życie na jakże innej drodze. Zupełnie bez udziału człowieka.

Przyjęło się uważać przebieg 100 tys. kilometrów za granicę, którą w nowoczesnym samochodzie osiągnąć powinny wszystkie elementy wozu. Oczywiście samochód może mieć i większą trwałość, lecz właśnie przy tej granicy spodziewać się już można poważniejszych zużyć. Jedynie takie części jak okładziny hamulcowe, świece zapłonowe czy opony, wyjęte są z tej reguły z oczywistych powodów.

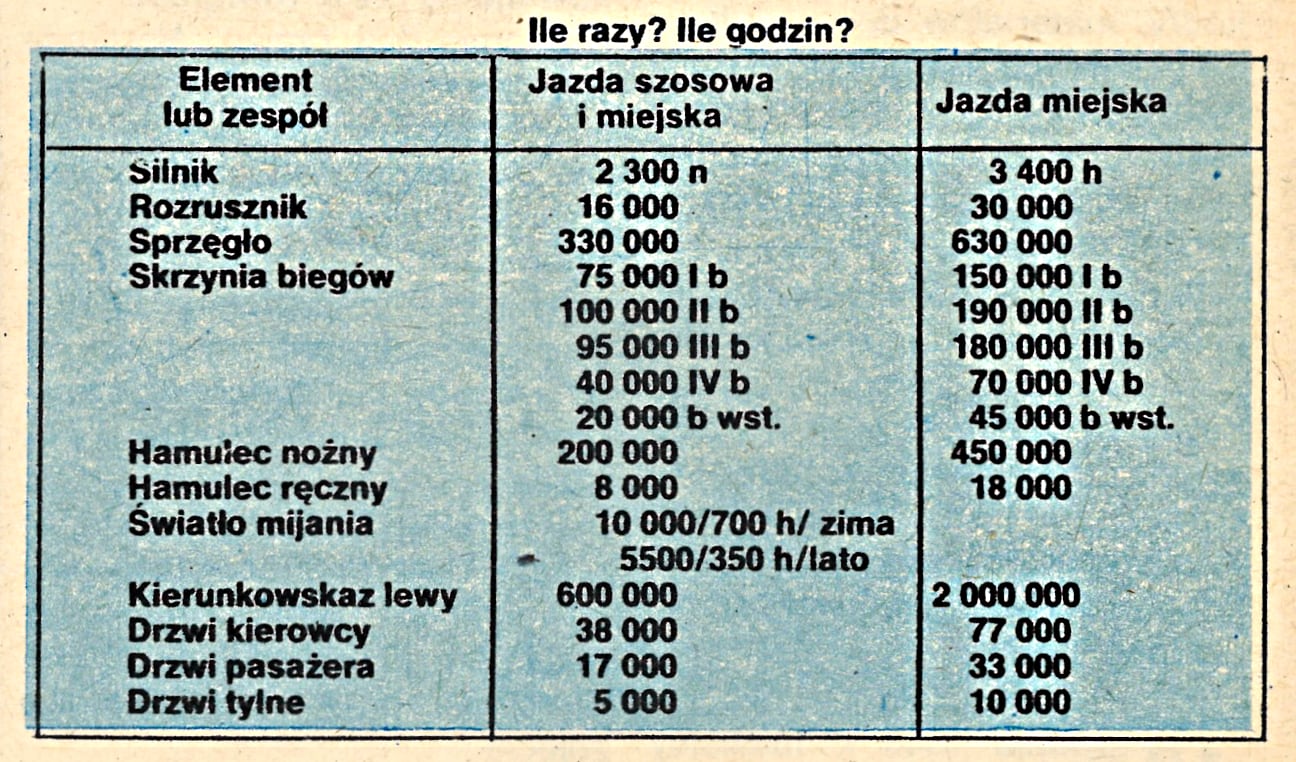

100 tys. kilometrów to bardzo dużo. Dla samochodu VW Golf zestawiono nawet tabelę podającą ile razy poszczególne części tego pojazdu będą uruchomione czy wykorzystane przy tym przebiegu. Założono dwa różne sposoby eksploatacji: normalny, obejmujący 47 proc. eksploatacji miejskiej, 33 proc. szosowej i 20 proc. autostradowej, a także, dla porównania, jazdę wyłącznie miejską. Tabelka, którą zamieszczamy poniżej, warta jest postudiowania.

Wynika z niej na przykład, że kierunkowskaz lewy uruchamiany jest 2 mln razy podczas jazdy miejskiej. Średnio 20 razy na 1 kilometr przebiegu! Przypuszczalibyśmy, że bieg pierwszy wykorzystywany jest częściej niż drugi, tymczasem jest właśnie odwrotnie.

Wróćmy jednak do głównego tematu. Najcięższym okresem w życiu każdego nowego modelu są pierwsze tygodnie schodzenia tego wozu z taśmy. By do minimum zredukować liczbę błędów i niedoróbek, organizuje się dziś powszechnie tzw. taśmy pilotujące, na których robotnicy uczą się, jak samochód montować, a konstruktorzy wyłapują błędy i jak najszybciej wprowadzają stosowne poprawki.

Czasami nie bardzo się to udaje. Volkswagen Golf bezpośrednio po wejściu na linię montażową wykazywał tak wiele błędów, że firma zmuszona była zatrzymać w magazynach 16 tysięcy tych wozów i mozolnie wprowadzać w nich poprawki. Było to wszakże ciągle rozwiązanie lepsze niż utrata zaufania do i marki, zaufania wyrobionego głównie przez poczciwego „chrabąszcza”.

Ilość poprawek wprowadzanych na linii pilotującej może być nawet dość wysoka. Jest ona wszakże bez porównania niższa niż w okresie, gdy nie stosowano tego wynalazku technologicznego. Dwa przykłady: w modelu Ford Escort z 1974 roku podczas pierwszych trzech miesięcy na liniach montażu seryjnego wprowadzono przeszło 400 poprawek i zmian, tymczasem w samochodzie Granada z roku 1977 już 8 razy mniej. To właśnie zawdzięczano taśmie pilotującej.

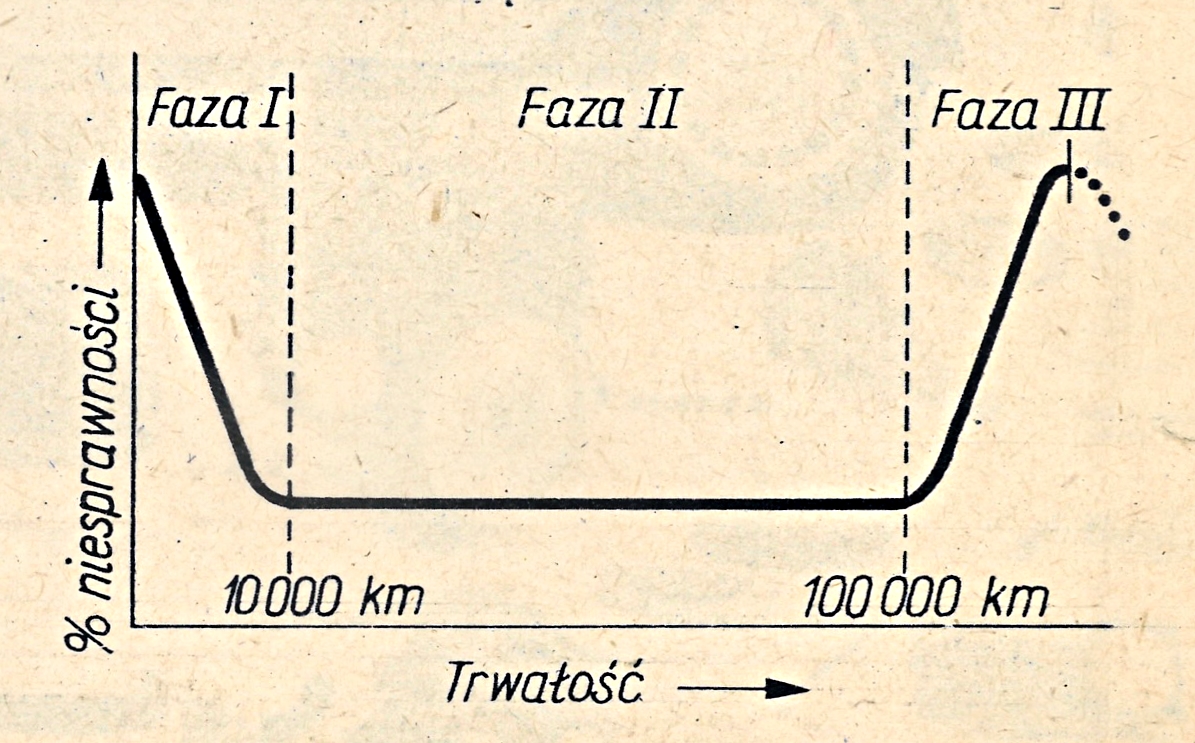

W pierwszej fazie eksploatacji od zera do mniej więcej 10 tys. km przebiegu, ilość niesprawności i uszkodzeń, początkowo wysoka, maleje aż do uzyskania stałej wartości, charakterystycznej dla przebiegu od ok. 10 tys. km do 100 tys. km. Po tej drugiej fazie ilość niesprawności zaczyna znowu stromo wzrastać (faza III).

Średnio biorąc, co dziesiąty człowiek zatrudniony w produkcji ma za zadanie kontrolowanie pracy innych. Tak jest w każdej fabryce na świecie, zresztą fabryki chwalą się tym faktem.

O czym mówi się rzadziej, to fakt, że w lakierniach około 40 proc. elementów wraca z powrotem z zaznaczonymi przez kontrolerów zaciekami, pęcherzami czy wszelkimi innego typu usterkami. Ktoś powiedział bardzo słusznie, że jakości nie daje się wykontrolować, trzeba ją po prostu wyprodukować.

Dopiero wszakże z dalszym rozwojem automatyki łączyć można nadzieje na chwytanie zła w zarodku. Innymi słowy: niedopuszczanie do tego, by błędy w ogóle się pojawiały. Działaniem przygotowawczym do tego celu są dokładne kontrole wyrywkowe całych samochodów, prowadzone nierzadko z ogromnym nakładem kosztów i wysiłku. Tak na przykład, Opel cztery razy do roku przeprowadza testy tego rodzaju, sprowadzając specjalnie z Wielkiej Brytanii pracowników firmy Vauxhall, innej córki koncernu GM. Wszystko po to, by badanie odbyło się możliwie bezstronnie.

Z tego samego powodu kontrolerzy w Togliatti podporządkowani są nie dyrekcji zakładu, lecz bezpośrednio ministerstwu przemysłu samochodowego. W ostatnich latach zaostrzającymi wymogi kontroli fabrycznej stały się niewątpliwie amerykańskie przepisy o jakości samochodów, bardzo surowe, nakazujące odwoływanie jeżdżących już samochodów do warsztatów w celu usunięcia nieraz dość błahej usterki. Warto powiedzieć, że w roku 1977 do warsztatów w USA wezwano więcej pojazdów niż ich w owym okresie ten kraj wyprodukował!

Ciągle wszakże, mimo wysiłków zmierzających do podwyższania jakości, trafiają na rynek samochody, które nigdy nie powinny opuścić fabryki.

Prowadzona już od szeregu lat przez zachodnioniemiecki automobilklub ADAC akcja wręczania tzw. „Srebrnej cytryny” nabywcy najgorzej przygotowanego samochodu w tym roku przyniosła „doskonałe” owoce.

Pierwsze miejsce w tym konkursie zdobył Ford Granada, zakupiony w listopadzie ubiegłego roku. Do połowy sierpnia br., to znaczy do czasu, gdy nabywca otrzymał ową jakże symboliczną nagrodę, a wytwórnia zdecydowała się wymienić mu samochód na nowy, pojazd, kosztujący 26 tys. DM, przebywał łącznie ponad 300 godzin roboczych w warsztacie, przez jeden miesiąc naprawiany był w wytwórni.

Zainstalowano w nim ponad 60 nowych części. I to nie byle jakich: pięć nowych tarcz hamulcowych, dwa siodła hamulcowe, sześć dysz wtryskujących paliwo, skrzynkę biegów, trzy termostaty, nową chłodnicę, komplet uszczelek pod głowice, dwie pompy cieczy chłodzącej, kompletne sprzęgło, pedał sprzęgła z wycinkiem zębatym służącym do regulacji luzu, włącznik kierunkowskazów, trzy włączniki światła cofania, pokrywę komory silnika, wał napędowy, cztery ramiona wycieraczek i pięć piórek, cały zmywacz szyby przedniej, różne części osi tylnej, ba, nawet cały nowy silnik, bo w poprzednim, w wyniku wycieku cieczy chłodzącej i innych niedostatków, zatarła się panewka.

Ach, zapomnielibyśmy jeszcze o chromowanych częściach zderzaków, pokrywie wlewu paliwa, wałku napędu prędkościomierza, wężach układu chłodzenia, lampach kierunkowskazów przednich, pełnych wody. Mimo wymian tarcz hamulcowych niemal co tydzień, mimo nowych klocków, nie udawało się przez dłuższy czas renomowanym warsztatom zapewnić równomiernego działania hamulców. Silnik przypominał bardziej maszynę parową niż zespół spalinowy. Ciągle coś było nieszczelne, ciągłe gotowała się woda.

Hasło Volkswagena brzmi: „Jakość kosztuje, niedostateczna jakość kosztuje więcej”. Na to wszakże odpowiada Opel w jednej z firmowych broszurek: ‚Żadna z samochodowych firm na świecie nie będzie mogła nigdy pozwolić sobie na zbudowanie samochodu, który odznaczałby się 100-procentową niezawodnością”. Jakość wozów będzie więc i w przyszłości leżeć gdzieś pośrodku.

Tomasz Sobiecki; „Motor” 51-53/1978