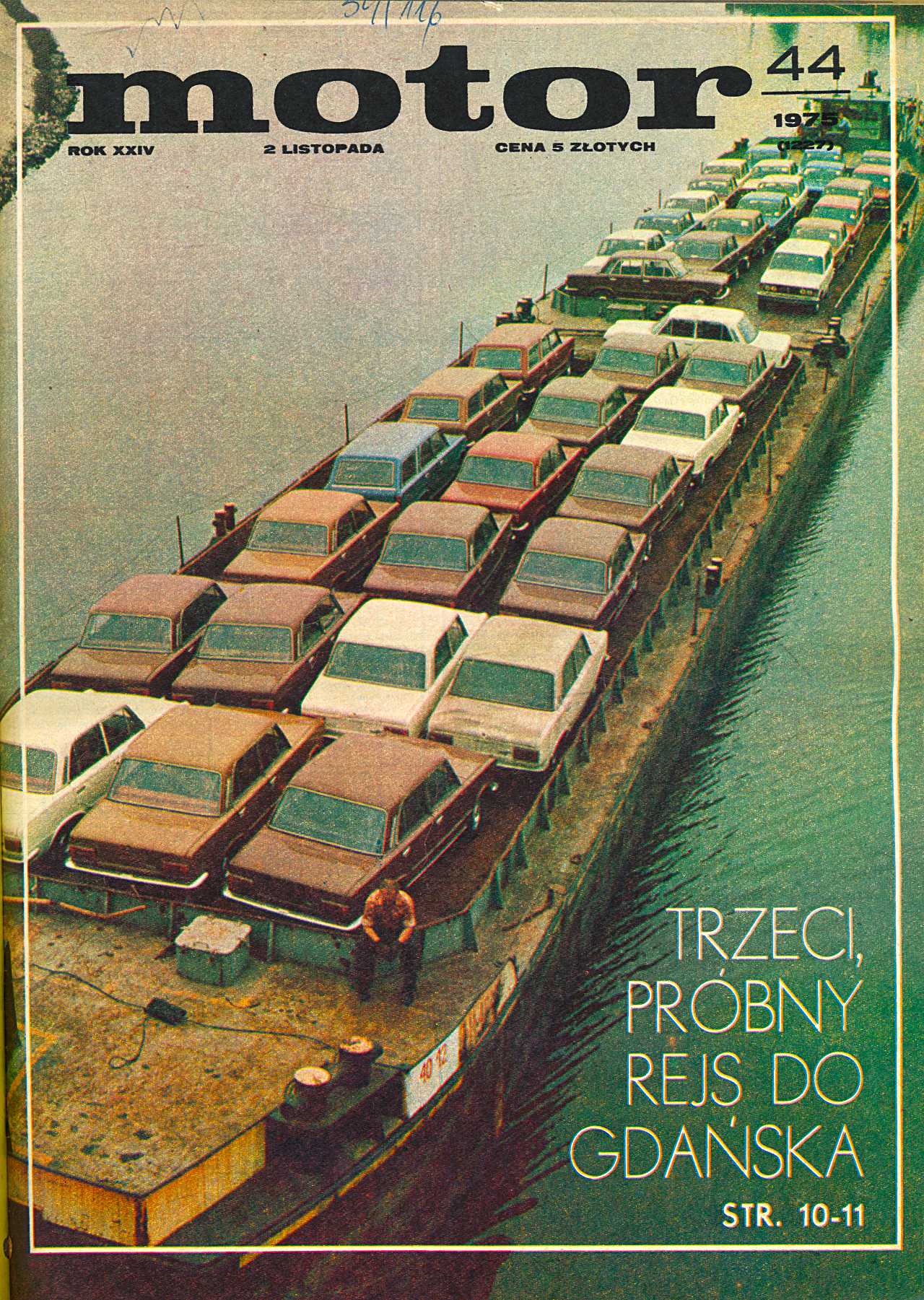

W „Motorze” nr 44 z 1975 r. o bieżnikowaniu opon, a konkretnie o licznych jego zaletach i konieczności upowszechnienia tej metody w Polsce – najlepiej na skalę wielkoprzemysłową. Za pozytywny przykład, wręcz wzór posłużyła... Republika Federalna Niemiec, w której ten sposób przedłużania życia oponom był, jak wspomniano, bardzo popularny.

Zacznijmy od kilku bezspornych faktów. W Republice Federalnej Niemiec nie było do niedawna ograniczenia prędkości na drogach, u nas obowiązuje ono już prawie 2 lata. W RFN bieżnikuje się 55% całej bieżącej produkcji opon, u nas odsetek ten wynosi zaledwie 16%.

Dalej: w RFN istnieje dość gęsta sieć autostrad umożliwiających trwałe utrzymywanie wysokiej prędkości, u nas nawet w okresie przed jej ograniczeniem, było to możliwe tylko na nielicznych odcinkach dróg.

Jeśli więc Niemcy nie boją się bieżnikowanych opon, dlaczego z taką niechęcią podchodzi się do tego rodzaju ogumienia w Polsce?

Oczywiście, bieżnikowanie bieżnikowaniu nierówne. Proces ten, pozornie prosty, powinien być prowadzony w ściśle kontrolowanych warunkach, tak, aby nabywca opony bieżnikowanej mógł być jej pewny. Warunki te z kolei powinny być sprawdzane przez laboratorium zakładowe tak, aby nie mógł powtórzyć się fakt znany z własnego doświadczenia autorowi, kiedy to po przebiegu 5 czy 6 tysięcy kilometrów nałożony bieżnik zaczął odchodzić całymi płatami, gdyż prywatny rzemieślnik wykonujący tę usługę nie był w stanie zauważyć w porę, że do dostarczonego mu kleju nie dodano... przyspieszacza.

W efekcie do form do bieżnikowania trafiały opony, w których proces klejenia warstwy nakładanej z podłożem nie był zakończony a wysoka temperatura powodowała gwałtowne wysychanie kleju, co przekreślało szanse na prawidłowe i trwałe połączenie.

Pionierem bieżnikowania opon w naszym kraju jest bez wątpienia SPÓŁDZIELNIA PRACY CHEMICZNO-WYTWÓRCZA SPOIWO W RADOMIU. Problemem tym zajmuje się ona od prawie 20 lat, lecz dopiero ostatnio proces bieżnikowania mógł zostać podniesiony na wyższy poziom, dzięki pomocy, jakiej tej placówce udzieliło Zjednoczenie Usług Wulkanizacyjnych z Krakowa i Centralny Związek Spółdzielczości Pracy. W efekcie w nowej hali wybudowanej przez spółdzielnię pojawiły się nowoczesne maszyny, produkcji włoskiej, RFN i NRD, zapewniające prawidłowy pod każdym względem przebieg tego ważnego dla trwałości i bezpieczeństwa opony procesu.

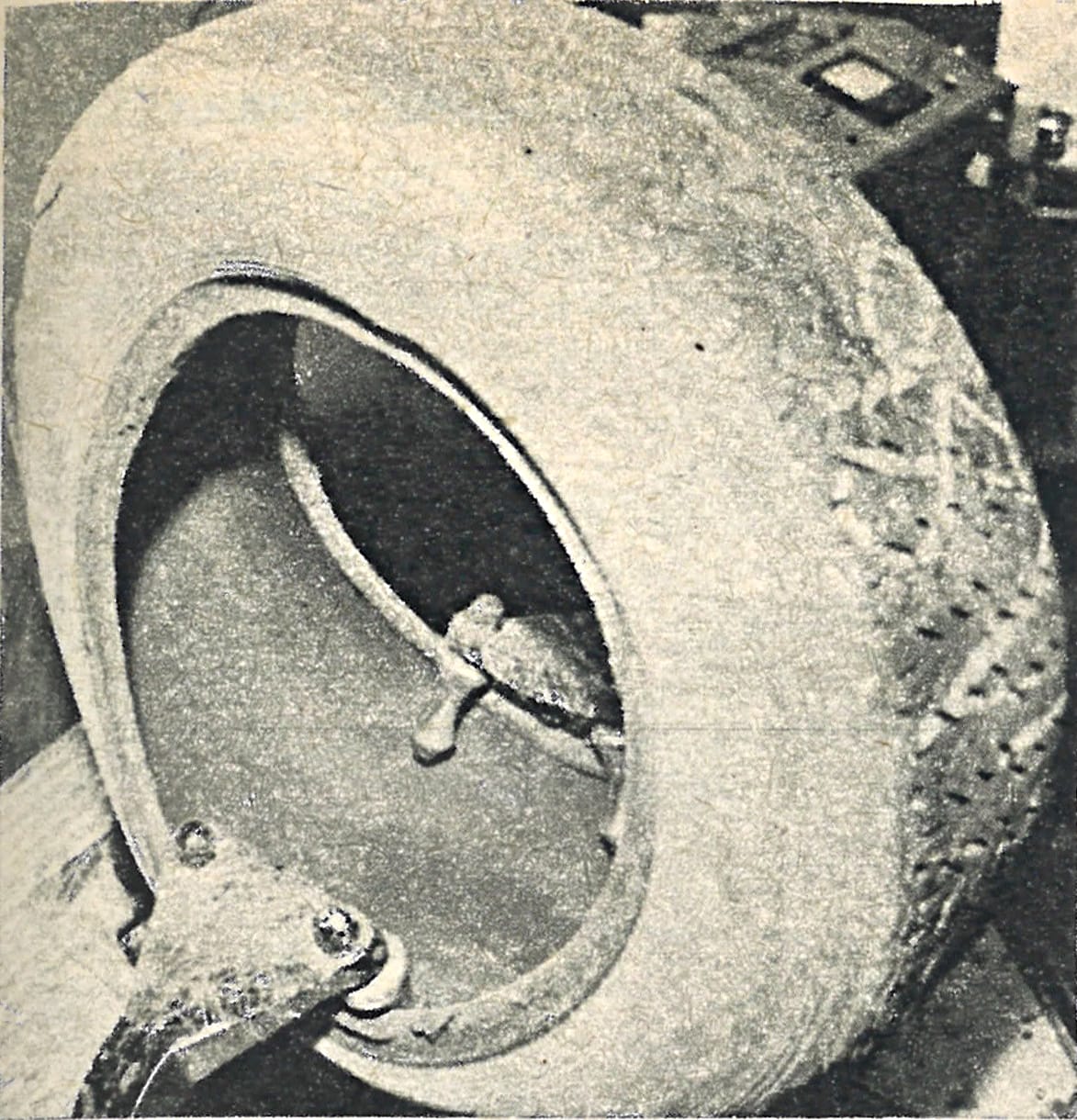

Szeroki frez zdrapuje starą warstwę gumy tworzącą bieżnik. Jest to wstępna operacja przygotowania kształtu opony pod przyszły nowy bieżnik.

Powierzchnia na którą nakładamy bieżnik musi być jak najbardziej szorstka. Zapewnia to widoczne na zdjęciu narzędzie tortur o wielu szeregach ostrzy.

Teraz kolej na suszenie odartej ze skóry starej opony w strumieniu promieni podczerwonych. Na jednym bębnie suszarki mieści się oczywiście 7 opon.

Obecna wydajność produkcji wynosi 30 tys. opon rocznie, a załoga dąży do uzyskania maksymalnego pułapu — 40 tys. opon w ciągu roku. Jest to kropla w morzu potrzeb, już w tej chwili spółdzielnia mogłaby bez wysiłku uzyskiwać zamówienia na wykonywanie 60 tys. operacji bieżnikowania, gdyby tylko jej starania o zdwojenie parku maszynowego uwieńczone zostały sukcesem.

Z czysto praktycznego punktu widzenia należałoby przy tym pozostać przy tych typach maszyn, jakie najlepiej sprawdziły się w eksploatacji. Taki krok uprościłby zarazem gospodarkę częściami zamiennymi do parku maszynowego.

Dodajmy, że program rozwoju tej dziedziny usług, opracowany przez Zjednoczenie Usług Wulkanizacyjnych i przedstawiony władzom centralnym, jest stopniowo realizowany. Można więc mieć nadzieję, że wkrótce już spółdzielnia przejdzie z kłopotliwego systemu wykonywania bieżnikowania jako usługi czysto indywidualnej, kiedy to konkretna opona wraca do swego byłego użytkownika, na system wielkoprzemysłowy, w NRD np. stosowany wyłącznie i mający poza oczywistymi korzyściami ekonomicznymi również i tę zaletę, że na usługę nie trzeba czekać, a oponę zużytą wymienia się od ręki na regenerowaną.

Na obecnym etapie okres oczekiwania na wykonanie usługi udało się zredukować do jednego tygodnia pobytu opony w zakładzie, ale do tego trzeba jeszcze dodać okres dwukrotnej podróży opony drogą pocztową. A poczta radomska na pewno nie jest ani zadowolona, ani przygotowana do odbioru i ekspedycji takiej ilości opon, jaka już w tej chwili zalewa magazyny.

Ewentualne przejście na przemysłową formę bieżnikowania zależeć będzie w pierwszym rzędzie od tego, czy placówki Centrali Surowców Wtórnych i zakłady rejonowe tego przedsiębiorstwa rozpoczną zbieranie opon zużytych do samochodów osobowych. Do tej pory tego nie robią, a dziesiątki tysięcy opon, które z powodzeniem mogłyby wykonać jeszcze 80 proc. wtórnego przebiegu (taka jest trwałość opon bieżnikowanych!) wędruje na złom, gdy tymczasem spółdzielnia nie ma przykładowo ani jednej opony na wymianę.

Ewentualny klient jadący na urlop i chcący bieżnikować opony musi więc czekać na ulicy, a i to tylko w tym przypadku gdy ma szczęście i na maszynach znajdują się akurat formy odpowiadające rozmiarowi jego ogumienia.

T.S.; „Motor” 44/1975