Sprawę demontażu konwencjonalnych samochodów mamy już dość dobrze opanowaną, ale wprowadzenie na rynek elektryków wiele w tym procesie zmienia. Co i jak można odzyskać z auta elektrycznego i na czym polegają główne trudności?

Przemysł samochodowy od dziesięcioleci uchodzi za pioniera w ponownym wykorzystaniu przetworzonych materiałów. Zużyty metal, granulaty szkła, tworzywa sztuczne, elementy tapicerskie czy gumowe opony od dawna pozostają praktycznie w obiegu zamkniętym: odzyskane surowce są bazą do produkcji kolejnych podzespołów.

Wraz ze wzrostem niedoborów i pnącymi się w górę cenami surowców, a przede wszystkim ze względu na rosnące zapotrzebowanie na rzadkie, pożądane materiały, rośnie także biznes związany z recyklingiem. Czy elektromobilność to czynnik, który zmieni zasady?

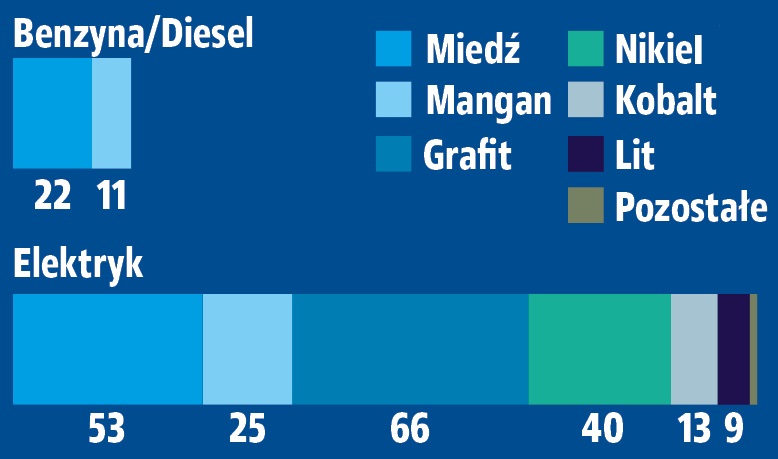

Przejście od jednostek spalinowych do samochodów elektrycznych z ich materiałochłonnymi akumulatorami, dużym zużyciem miedzi na silniki napędowe oraz grubymi przewodami elektrycznymi sprawia, że recykling staje się coraz bardziej istotny.

Napięta sytuacja na arenie międzynarodowej, problemy z zaopatrzeniem oraz koncentracja kluczowych surowców, takich jak lit, grafit, miedź, mangan, nikiel, kobalt, oraz coraz częściej poszukiwane produkty z tzw. rzadkich ziemi, czyli na przykład neodym i tantal w niepewnych rejonach świata stanowią rosnące wyzwania.

Jeśli wspomniane wyżej materiały do wytwarzania każdego nowego produktu pochodziłyby wyłącznie z pierwotnego pozyskania, czyli kopalń i importu surowców, problemy ekonomiczne mogłyby się nasilać. Dobrze zorganizowana, nadzorowana, zrównoważona gospodarka o obiegu zamkniętym prowadzi z kolei do efektywniejszej, tańszej i bardziej przyjaznej dla środowiska produkcji przemysłowej.

Jak to wygląda obecnie? Obowiązuje pewien rodzaj „outsorcingu”: gdy samochód traci rynkową wartość w bogatszym kraju, jest odsprzedawany dalej, gdzie jeszcze może być dla kogoś cenny. I tak dalej, aż jego pozostałości zostaną porzucone gdzieś w Azji czy Afryce bez zwracania czyjejkolwiek uwagi. A to czysta strata.

W profesjonalnie prowadzonych punktach demontażu aut można odzyskać średnio 200 elementów do ponownego użycia (z 10 tysięcy, z których przeciętnie składa się pojazd). Reszta jest sortowana na frakcje, rozdrabniana i przygotowana do przetworzenia. Tak jest przynajmniej w przypadku konwencjonalnych aut.

A teraz proza życia, zwłaszcza przy coraz większej liczbie samochodów elektrycznych poruszających się po naszych drogach. Jak można przetwarzać akumulatory litowo-jonowe?

Obecnie stosuje się dwa podstawowo różne procesy: termiczne topienie/spalanie i mechaniczne kruszenie.

W pierwszym, najczęściej stosowanym procesie różne temperatury topnienia pozwalają na oddzielenie surowców od siebie. W ten sposób można przynajmniej częściowo odzyskać kobalt, miedź, nikiel i nieco litu.

W procesie mechanicznym nie tylko odzyskuje się poszczególne surowce, ale także funkcjonalne materiały, co sprawia, że ponowne wykorzystanie staje się znacznie bardziej efektywne. Jednak nawet tutaj – w najbardziej ekonomicznym odzyskiwaniu – wymagane jest duże zużycie energii. Na jeden kilogram baterii zużywa się 1,5 kWh energii elektrycznej, a przecież większy akumulator trakcyjny waży od 600 do 800 kilogramów!

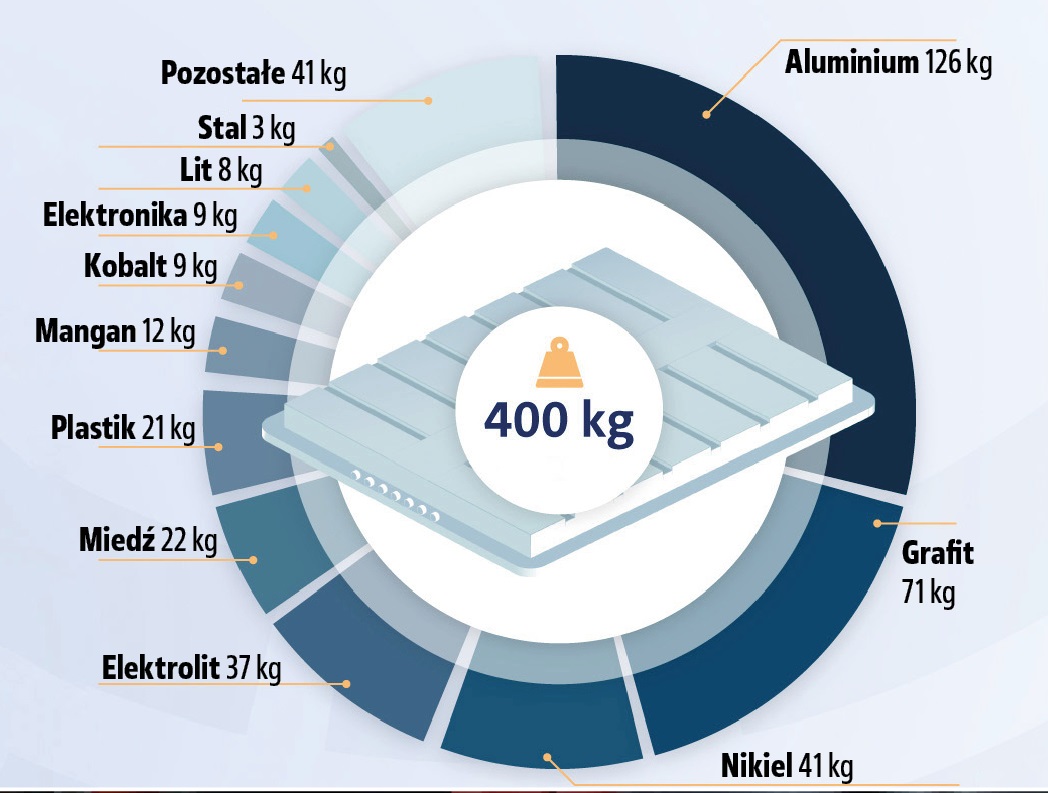

Według Volkswagena w baterii litowo-jonowej o masie około 400 kilogramów i pojemności 50 kWh znajduje się około 8 kg litu, 12 kg manganu, 9 kg kobaltu, 41 kg niklu i 71 kg grafitu. Same mostki miedziane i połączenia kablowe na baterii ważą 22 kg. To są cenne materiały. W dodatku ich przetwarzanie pochłania mniej energii, niż wydobywanie „od zera”. I jeszcze jedna kwestia: większy stopień odzysku surowców ograniczy zapotrzebowanie materiałów pochodzących z dalekich rejonów świata. Wiemy, jak łatwo jest przerwać łańcuchy dostaw.

Potencjał do odzysku cennych materiałów z akumulatorów trakcyjnych samochodów elektrycznych jest bardzo duży. Nawet, gdy uda się je odzyskać w pewnej części, będzie to oznaczać mniejsze zapotrzebowanie na świeże surowce i niższe koszty wytwarzania pojazdów. Prace nad doskonaleniem recyklingu akumulatorów trwają.

Średnie zapotrzebowanie na poszczególne materiały w odniesieniu do przeciętnego samochodu (w kilogramach na auto) wyprodukowanego w 2020 roku.

Istnieją już zakłady, które mogą przetwarzać duże akumulatory litowo-jonowe z samochodów elektrycznych. Planowane są kolejne. Jednak większość z nich na razie działa na etapie pilotażowym. Aktualnie rentowność nie jest tu priorytetem, chodzi raczej o sprawdzenie oraz optymalizację procesu.

Dotąd nie istnieje prawdziwa ekologiczna gospodarka w obiegu zamkniętym dla baterii napędowych. Stanie się ona naprawdę opłacalna dopiero wtedy, gdy wszystkie procesy technologiczne będą działać nie tylko w laboratorium, ale także w przemyśle na co dzień, a także gdy dostępnych będzie wystarczająco dużo akumulatorów do recyklingu z samochodów elektrycznych. Jednak może to się stać dopiero za cztery lub pięć lat – pod warunkiem, że elektromobilność naprawdę nabierze tempa.

Dla przykładu, według obecnych planów do 2030 roku na największym rynku motoryzacyjnym Europy, czyli w Niemczech rocznie ma być dostępnych 90 000 ton odzyskanych z baterii surowców. Na przeszkodzie jest lobbing zewnętrzny, np. chiński, który zapewnia o możliwościach dostaw nowych surowców po niskich cenach.