Więcej tlenu w cylindrach – więcej mocy silnika. Walkę o ten efekt wygrały turbosprężarki, ale stosowano też mniej konwencjonalne rozwiązania – silnik elektryczny zamiast turbiny, doładowanie spalinami czy gazem rozweselającym. Sprawdź, na jakie pomysły wpadali konstruktorzy.

Silnik spalinowy do swojej pracy potrzebuje zasadniczo dwóch rzeczy – tlenu i paliwa. Reszta służy tylko zapewnieniu odpowiednich warunków do ich spalenia. Im więcej powietrza (czyli pośrednio tlenu) użyjemy w tym procesie, tym więcej paliwa uda się spalić w jednym cyklu – w efekcie uzyska się wyższą moc.

Najstarszym sposobem na uzyskanie większej mocy było zwiększanie pojemności. Niestety towarzyszy temu wzrost masy, bezwładność ogranicza podnoszenie maksymalnych obrotów silnika – wad jest sporo.

I ta ostatnia ma duże znaczenie, bo można przecież podawać więcej mniejszych dawek mieszanki w tym samym czasie, co też przełoży się na zwiększenie mocy. Ale i tak szybko dochodzi się do granic fizycznych: wytrzymałości materiałów, szybkości spalania (przez co w dieslach w ogóle trudno mówić możliwości zwiększania obrotów ponad miarę). Zwiększanie stopnia sprężania, przy technologii sprzed kilkunastu-kilkudziesięciu lat, też szybko osiągało swój kres.

W praktyce pozostało dostarczenie do cylindrów większej ilości powietrza pod ciśnieniem – czyli jego sprężenie. Mówimy więc o wykorzystaniu doładowania.

Historia doładowania jest niemal tak stara, jak samych silników, ale na dobrą sprawę karierę zaczęło w latach 70. ubiegłego wieku. Triumfy święciły turbosprężarki – urządzenia wykorzystujące energię spalin do napędzania kompresora. Rozwiązanie pomysłowe, odzyskujące część energii spalin traconą do atmosfery, ale też obarczone wadami.

Chodzi przede wszystkim o zwłokę w reakcji na dodanie gazu. Bezwładność systemu była mocno wyczuwalna. Walkę z tym podejmowano na wiele sposobów – choćby poprzez zastępowanie jednej dużej sprężarki (wymaganej ze względu na wydajność) serią mniejszych, szybciej reagujących na potrzeby.

Pojawiały się też rozwiązania hybrydowe, w których turbina była zastępowana silnikiem elektrycznym – szybkie, ale skomplikowane. Stosowano nawet osobne zasobniki sprężonego powietrza – dla szybszego rozpędzenia wirników.

Do tego dochodziły sprężarki mechaniczne, napędzane bezpośrednio od wału napędowego, rozwiązania wykorzystujące zjawiska falowe i wiele innych. Turbo nie miało monopolu.

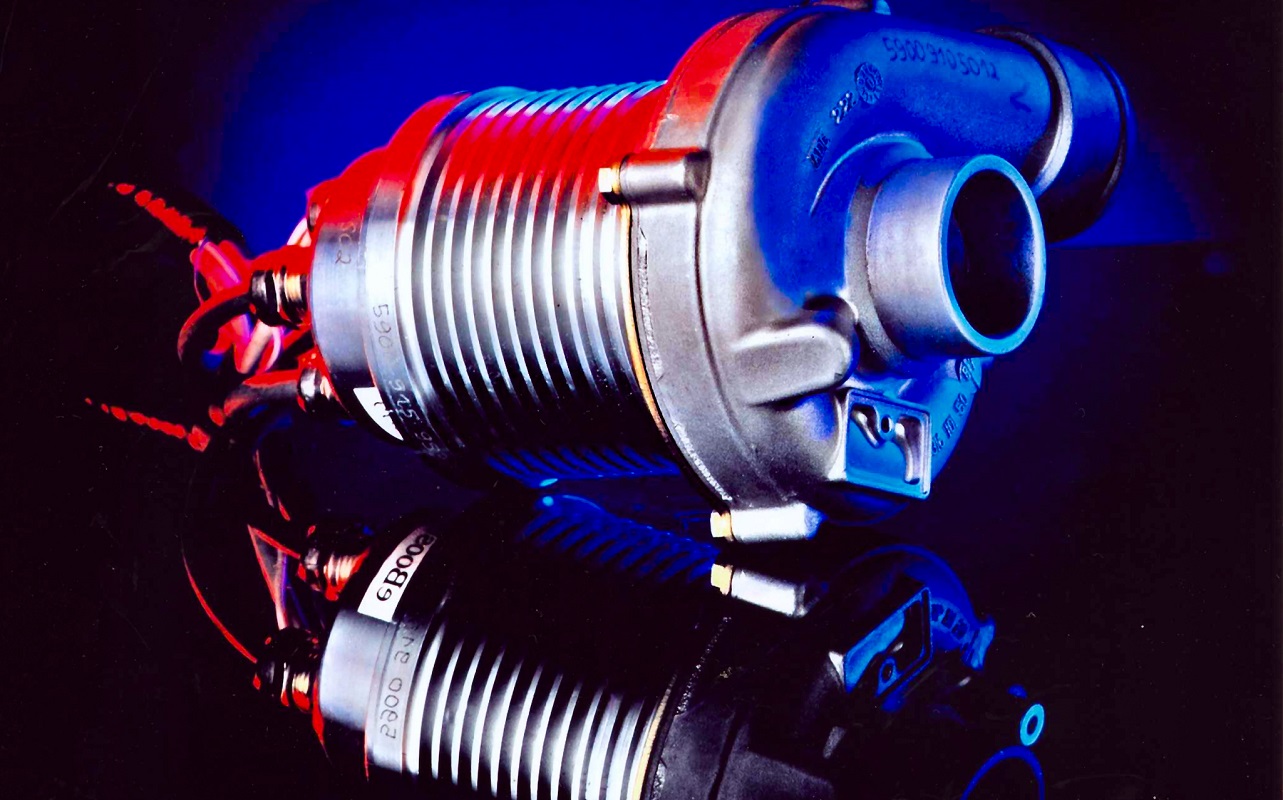

Klasyczne turbo napędzane strumieniem spalin działa z opóźnieniem. Aby wyeliminować tę cechę, można zastosować „elektrosprężarkę” – w miejscu turbiny jest silnik elektryczny napędzający zwykły już wirnik sprężarki. Zastosowano je np. w Audi SQ7. Jednostka ma trzy sprężarki – dwie zwykłe i jedną elektryczną.

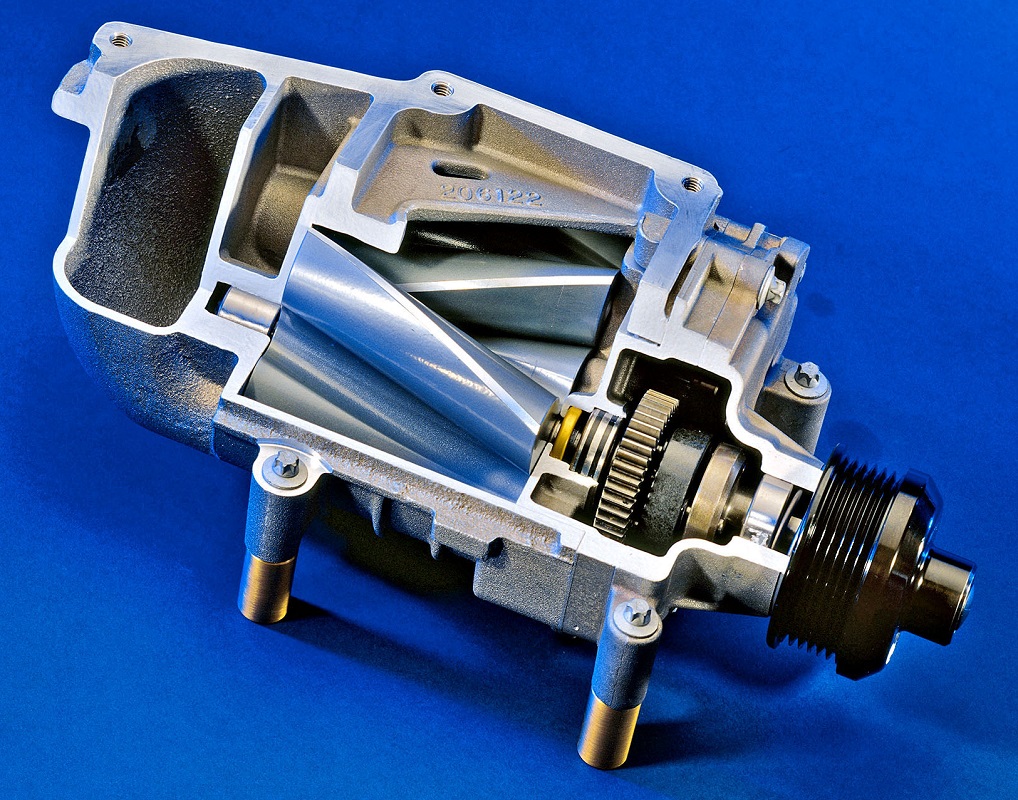

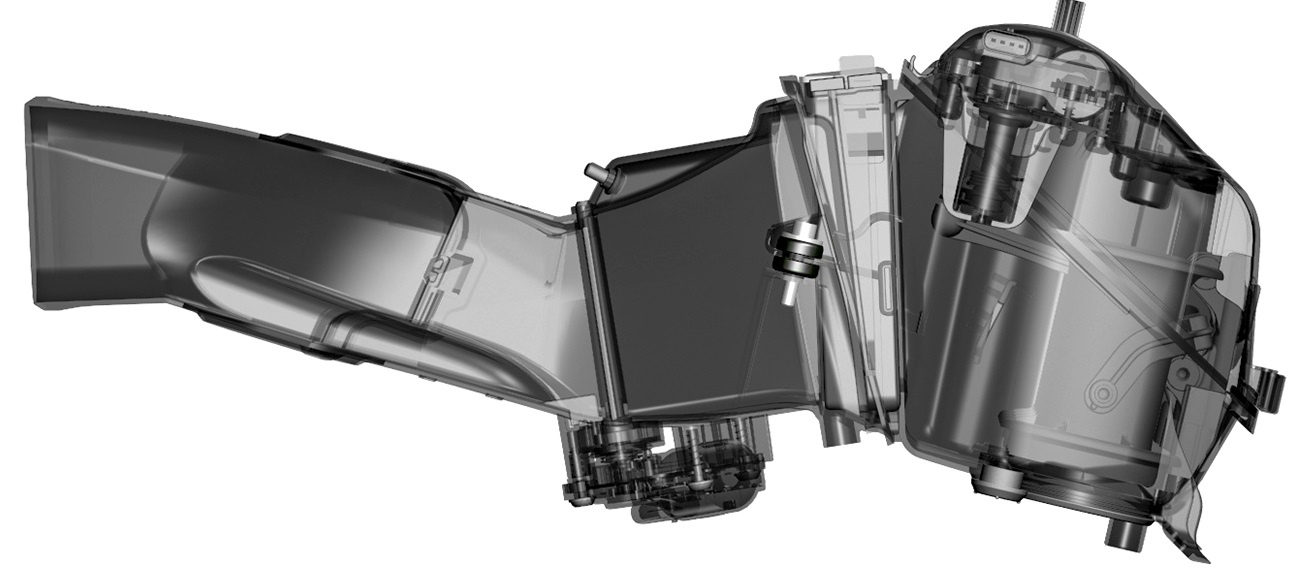

Nazwa wzięła się od sposobu napędu sprężarki – za pomocą przekładni mechanicznej (pasowej lub zębatej) połączonej z wałem korbowym silnika. Spośród wielu rozwiązań tego typu (na czele z klasycznymi typu Roots) na zdjęciu przedstawiamy sprężarkę marki Eaton, stosowaną swego czasu dość powszechnie przez Mercedesa i Jaguara. Każdy wirnik został skręcony o 60 stopni – tak, że kształtem przypomina śrubę. To plus inna geometria portów dolotowych i wylotowych zmniejsza pulsację ciśnienia doładowania powietrza.

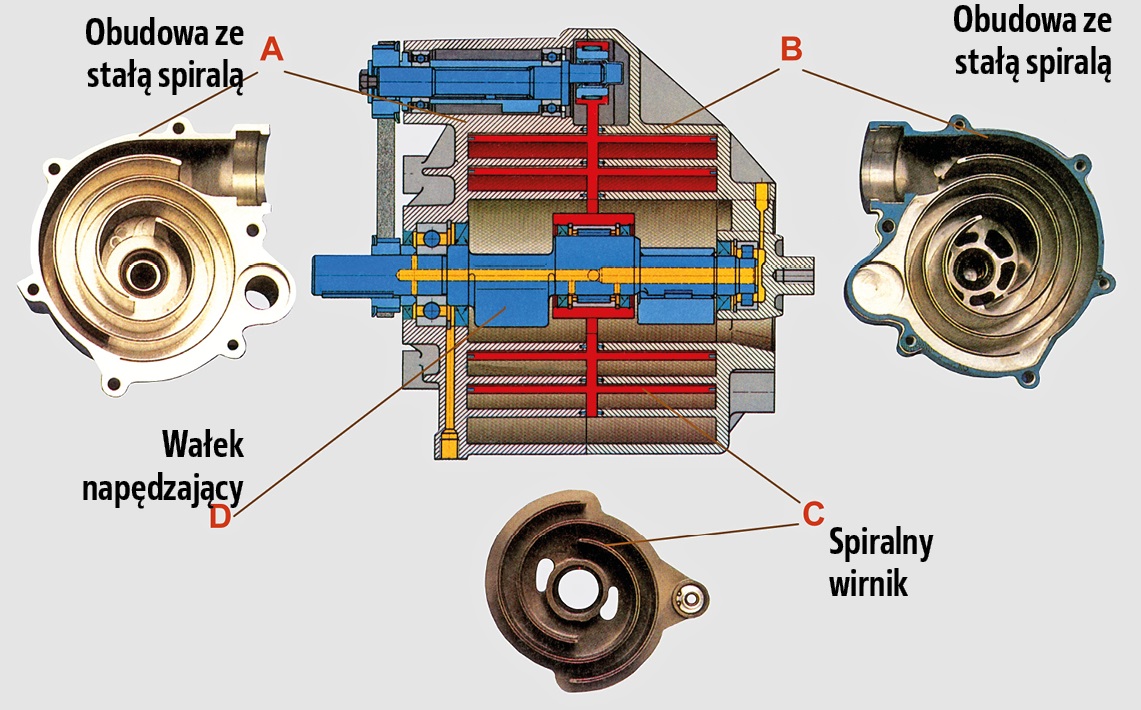

Komora sprężania znajduje się pomiędzy dwoma elementami w kształcie spiralnej wstęgi, umieszczonymi jeden w drugim. Jeden z tych elementów pozostaje nieruchomy, drugi, napędzany od silnika przez wał korbowy o małym wykorbieniu, wykonuje w nim mimośrodowe oscylacje. W efekcie miejsce zetknięcia się wstęg przesuwa się cyklicznie, zmniejszając objętość komory sprężania. Tutaj przeszkodą w upowszechnieniu rozwiązania okazały się trudności technologiczne. Na szerszą skalę sprężarki spiralne (zwane także sprężarkami G) próbował wprowadzić tylko Volkswagen w modelach Polo (G40, od średnicy kanału dolotowego), Golf wraz z pochodnymi oraz Passat (G60).

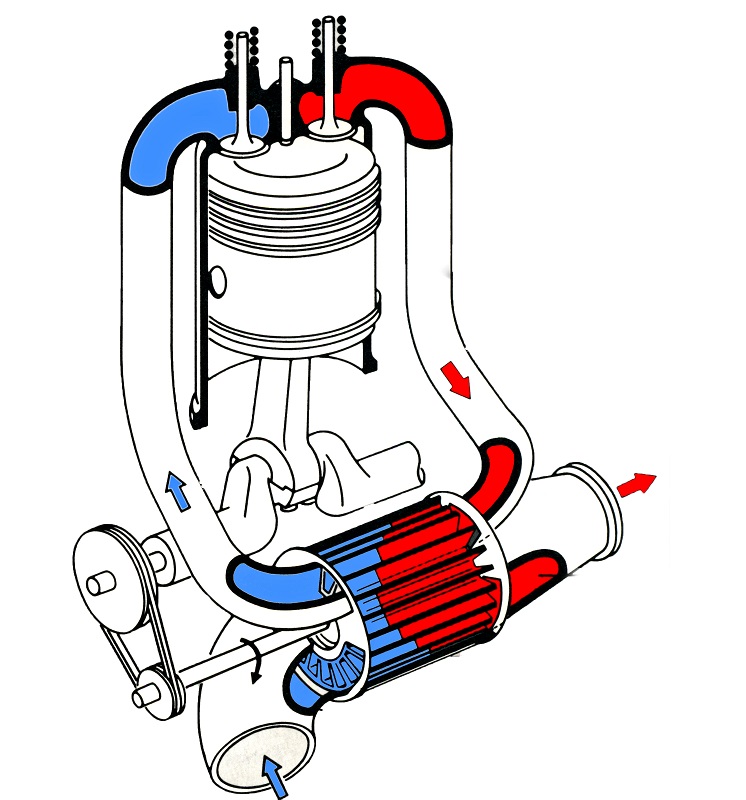

Podobnie jak opisywane niżej doładowanie dynamiczne, także sprężarki typu Comprex wykorzystują zjawiska falowe. Kluczowy jest tu rotor łączący układ wydechowy z dolotowym przez zestawy rur. Pełni on tylko rolę układu zaworowego, bo jego obroty są tak zsynchronizowane, aby poszczególne komory natrafiały na kanały wlotowe i wylotowe spalin i powietrza w określonym czasie. W komorach powietrze jest zasysane podciśnieniem, z drugiej strony uderza je strumień spalin o dużej energii, powodując sprężenie. Ładunek opuszcza kompresor, a spaliny podążające za nim odbijają się od ścianki, bo wspomniany wirnik przesłonił już kanał wylotowy.

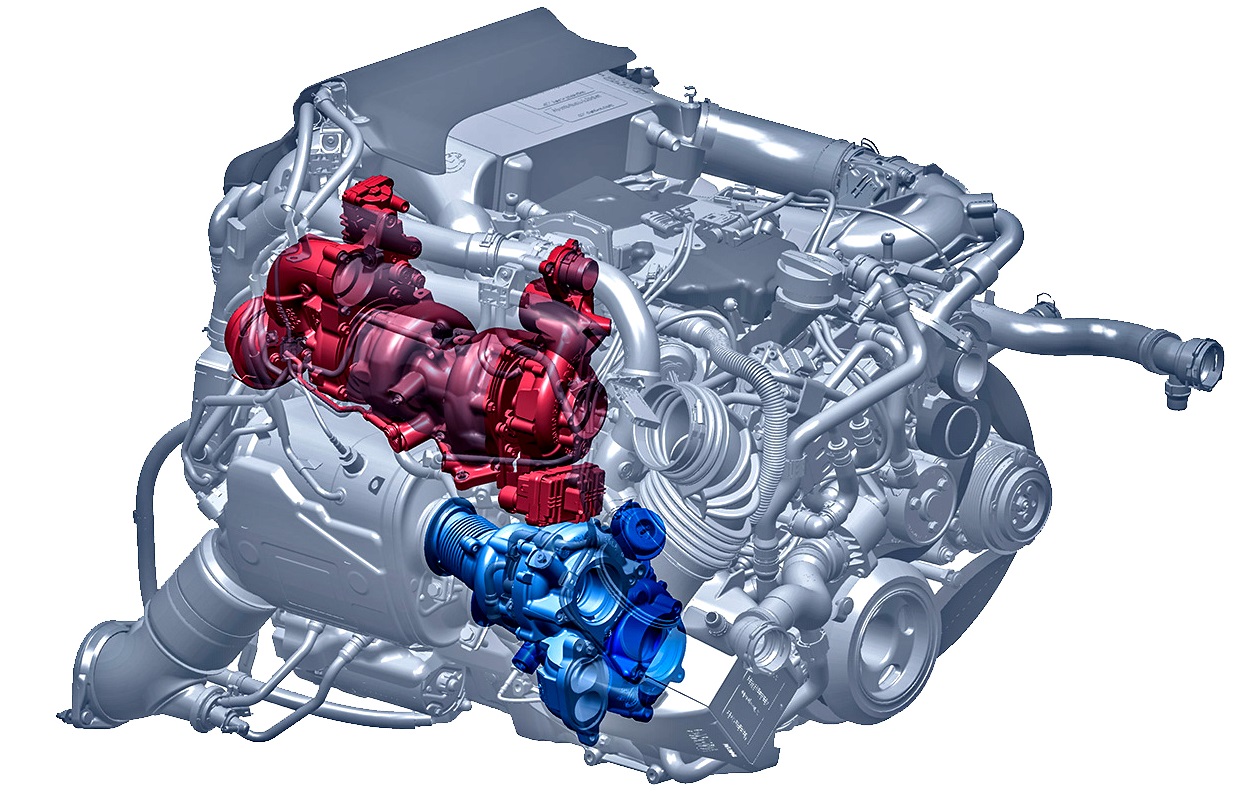

BMW w dziedzinie „mulititurbo” ma największe osiągnięcia. W 2004 roku przedstawiło rzędowego, sześciocylindrowego turbodiesla z dwiema sprężarkami – dla poprawy reakcji na gaz. Potem poszło za ciosem i w 2012 r. przedstawiło trzylitrowego diesla z trzema turbo. To jednak ciągle było za mało. W 2016 r. do produkcji wprowadzono diesla z czterema sprężarkami – dwiema mniejszymi i dwiema dużymi. Trzy z nich (dwie małe i jedna duża) są aktywne zawsze, niezależnie od obciążenia silnika czy prędkości obrotowej. Druga duża sprężarka wkracza do akcji od 2500 obr./min, zapewniając wymagany przyrost mocy (w sumie 400 KM z pojemności 3.0).

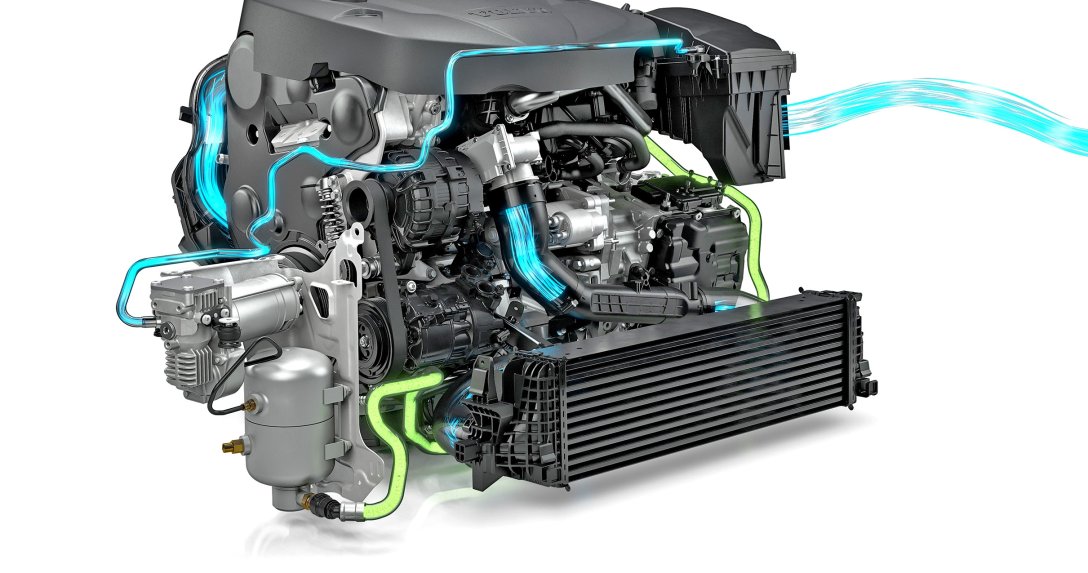

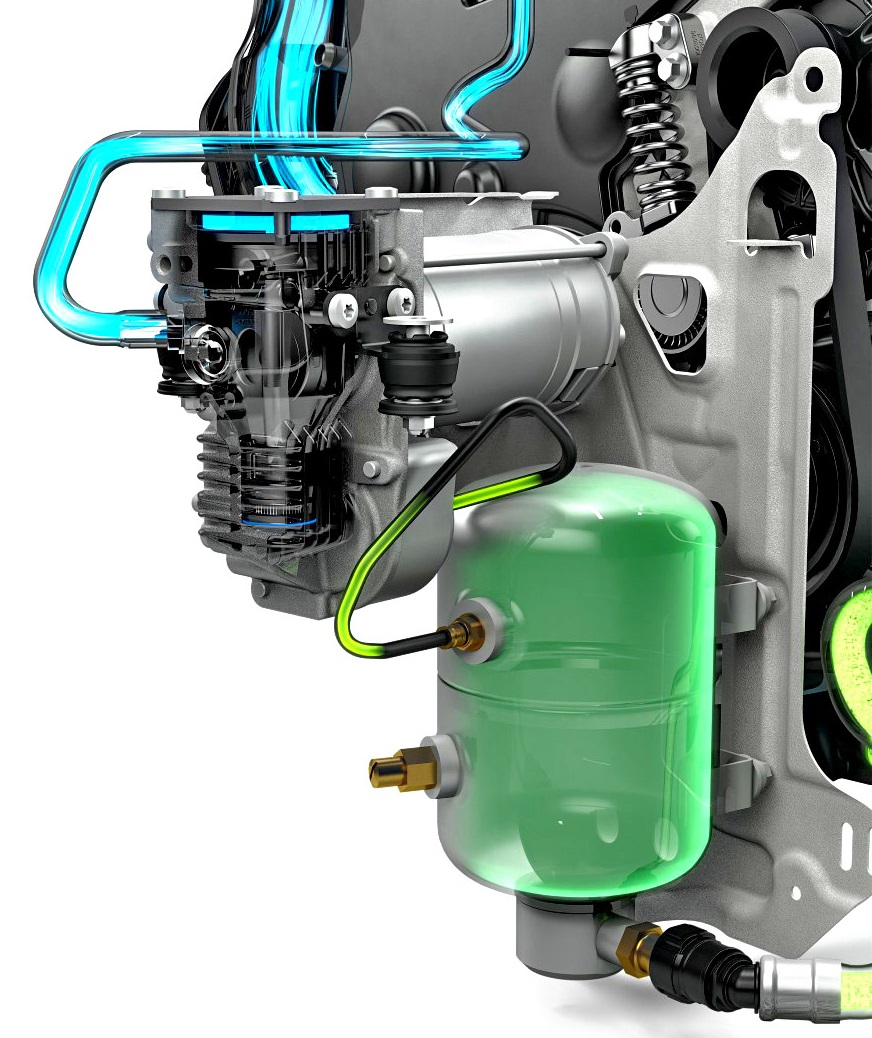

Swój sposób na przyspieszenie reakcji turbosprężarki na dodanie gazu opracowało Volvo. System nazywa się PowerPulse i zadebiutował w 2016 roku wraz z premierą modeli S90/V90. W wersji D5 silnik wykorzystuje dwie sprężarki (mniejszą o średnicy wirnika 38 mm i większą, 53 mm).

Uzupełnieniem jest zasobnik ciśnienia o pojemności dwóch litrów, zasilany elektryczną sprężarką. Utrzymywane jest w nim ciśnienie 12 bar, w razie potrzeby jest ono sukcesywnie uzupełniane. Gdy kierowca gwałtownie wciśnie pedał gazu, powietrze jest uwalniane do kolektora wydechowego i napędza wirnik mniejszej turbiny. Rozpędzenie go od 20 000 obr./min. do 150 000 obr./min zajmuje tylko 0,3 s.

Nie zawsze w celu poprawy napełniania cylindrów trzeba uciekać się do pomocy sprężarek, a przynajmniej można uzupełnić ich działanie – wykorzystując doładowanie dynamiczne. Praca silnika ma przecież charakter cykliczny, wymuszony okresowymi otwarciami zaworów. Towarzyszy jej powtarzające się zaburzenie ciśnienia w kanałach ssących sprzyjające powstawaniu fali stojącej. Przy odpowiednim doborze geometrii kanału dolotowego (jego długości i objętości) możliwe jest wykorzystanie drgań powietrza do samoczynnej poprawy stopnia napełniania cylindrów. Wadą takiego rozwiązania jest ogólnie niski stopień wzrostu napełniania i ograniczony zakres obrotów, w których jest on wyczuwalny.

Do spalania potrzebny jest tlen, a nie powietrze, w którym ma on raptem 21% udziału. Dostarczanie czystego tlenu do cylindrów odpada – obchodzenie się z nim jest uciążliwe. Ale są związki zawierające większy udział tlenu niż powietrze – takie jak podtlenek azotu, N20, znany także jako gaz rozweselający. Tlen ma w nim wagowy udział na poziomie około 45%. N20 podany do komory spalania wypiera powietrze, a następnie w temperaturze ponad 5000C rozkłada się na tlen i azot. Teraz tylko trochę więcej paliwa i... mamy więcej mocy. Nawet o 100%.